吊钩通过式抛丸机厂家吊钩通过式抛丸机的工件吊挂方式与间距如何优化?

吊钩通过式抛丸机工件吊挂方式与间距优化策略

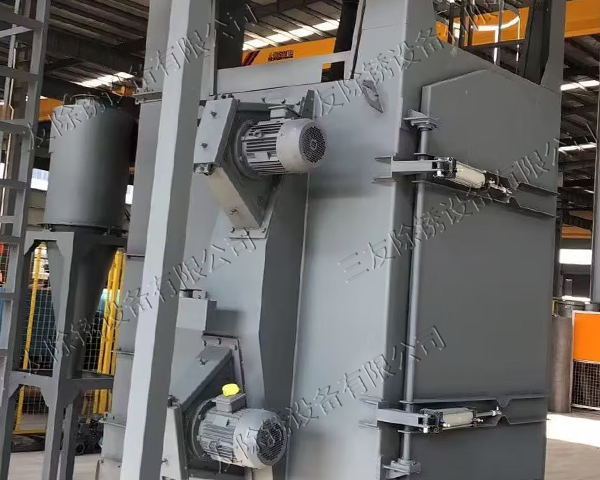

吊钩通过式抛丸机通过移动吊钩输送工件进入抛丸室,其吊挂方式与间距直接影响工件清理均匀性、设备运行稳定性及生产效率。若吊挂方式不当,易导致工件碰撞、局部漏清理;间距不合理则会造成抛丸室空间浪费或工件重叠,增加弹丸消耗。需结合工件特性(形状、重量、尺寸)针对性优化,核心是实现 “全表面覆盖、无碰撞干扰、循环” 的目标。

一、工件吊挂方式优化:适配不同类型工件特性

吊钩通过式抛丸机的吊挂方式需根据工件形状、重量及清理需求设计,常见工件类型可分为长条形、异形件、重型件、轻薄件四类,优化策略各有侧重。

(一)长条形工件(如钢管、工字钢、角钢,长度 3-10m)

适配吊挂方式:多吊钩分段吊挂 + 旋转机构

采用 2-4 个吊钩分段吊挂(如 6m 长钢管用 2 个吊钩,间距 3m;10m 长工字钢用 3 个吊钩,间距 4-5m),确保工件水平悬空,避免因单点吊挂导致工件下垂弯曲(弯曲量≤5mm/m);

吊钩需配备旋转机构(如电动旋转或被动旋转),使工件在抛丸过程中缓慢旋转(转速 3-5r/min),确保管壁、翼缘等多角度表面均能被弹丸覆盖,避免 “死角” 漏清理(如钢管内壁、工字钢腹板与翼缘连接处)。

实操要点:

吊钩挂钩位置需避开工件焊缝、坡口等关键部位,防止吊挂时损伤工件结构;

旋转机构需与抛丸节奏匹配,转速过快(>5r/min)会导致弹丸冲击不充分,过慢(<3r/min)则易出现局部过度抛丸,需通过试抛调整至优转速;

对直径<100mm 的细钢管,可采用 “串挂” 方式(用长杆穿过钢管两端,再挂于吊钩),避免单根吊挂易晃动的问题。

(二)异形工件(如法兰、阀门、支架,形状不规则)

适配吊挂方式:定制化吊具 + 重心平衡吊挂

根据工件形状定制专用吊具(如法兰用环形吊具、阀门用叉形吊具),确保吊具与工件接触面积大(接触面积≥工件表面积的 10%),避免局部受力过大导致工件变形;

吊挂前需确定工件重心,吊钩悬挂点需与重心在同一竖直线上,偏差≤10mm,防止工件倾斜(倾斜角度>5° 会导致弹丸冲击不均,局部清理不彻底)。

实操要点:

对带孔的异形件(如法兰),优先采用 “穿轴吊挂”(用螺栓或轴杆穿过工件孔,两端挂于吊钩),提升吊挂稳定性;

若工件无合适吊挂孔,可采用 “捆绑吊挂”(用高强度尼龙带捆绑工件,捆绑点≥2 处),但需在捆绑部位包裹橡胶垫,防止弹丸冲击导致尼龙带磨损断裂;

试抛时需重点检查异形结构部位(如支架的加强筋、阀门的阀体与阀盖连接处)的清理效果,若存在漏清理,需调整吊具角度或增加旋转次数。

(三)重型工件(如大型法兰、厚壁容器,重量 500kg-5t)

适配吊挂方式:双吊钩对称吊挂 + 承重强化

采用 2 个高强度吊钩对称吊挂(吊钩承重能力需≥工件重量的 1.5 倍,如 5t 工件选用 8t 级吊钩),间距根据工件宽度确定(如宽度 2m 的法兰,吊钩间距 1.5-1.8m),确保工件受力平衡,避免吊钩过载断裂;

吊钩与工件连接处需加装承重垫板(材质 Q355B,厚度 10-15mm),增大接触面积,防止工件局部受压变形(如厚壁容器的吊耳部位)。

实操要点:

吊挂前需检查吊钩磨损情况(吊钩危险截面磨损量>10% 时禁止使用),并测试吊钩升降机构的制动性能(制动下滑量≤50mm/10min),确保安全;

重型工件进入抛丸室时,需降低输送速度(0.3-0.5m/min),避免因惯性导致工件晃动碰撞抛丸室壁;

抛丸过程中需实时监测吊钩受力状态(可加装拉力传感器),若出现受力不均(偏差>10%),需立即停机调整。

(四)轻薄工件(如薄板、小型支架,重量<50kg,厚度≤6mm)

适配吊挂方式:多工件分层吊挂 + 防变形支撑

采用 “分层吊挂”(每层挂 2-4 个工件,层间距 300-500mm),利用吊钩的多层挂架结构(如 3 层挂架)提升空间利用率,但需确保上下层工件无重叠,弹丸能自由穿透;

对易变形的薄板工件,需在工件背面加装临时支撑(如角钢框架),防止抛丸冲击导致工件弯曲(变形量≤1mm/m),支撑需采用可拆卸设计,清理后便于拆除。

实操要点:

轻薄工件吊挂时需避免过度拥挤,每个工件周围预留≥100mm 的弹丸冲击空间,防止弹丸被相邻工件阻挡;

采用 “弹性吊挂”(在吊钩与工件间加装弹簧),减少工件在输送过程中的振动,避免因振动导致工件位置偏移;

抛丸后需及时拆除临时支撑,避免支撑部位残留锈迹或氧化皮(支撑与工件接触部位需提前清理干净)。

二、工件吊挂间距优化:平衡清理效果与生产效率

吊钩通过式抛丸机的吊挂间距包括 “吊钩横向间距”(同一输送线上相邻吊钩的间距)与 “工件纵向间距”(同一吊钩上相邻工件的间距),需结合抛丸室尺寸、弹丸覆盖范围、工件尺寸综合优化,核心是避免 “间距过大浪费空间”“间距过小碰撞干扰”。

(一)吊钩横向间距优化(同一输送线)

核心影响因素:

抛丸室宽度:吊钩横向间距需≤抛丸室宽度的 80%(如抛丸室宽 3m,间距≤2.4m),避免吊钩或工件碰撞室壁;

弹丸覆盖范围:抛丸器的弹丸覆盖半径通常为 1.5-2.5m(取决于抛射速度与弹丸尺寸),间距需确保相邻吊钩上的工件弹丸覆盖区域有 10%-20% 的重叠(如覆盖半径 2m,间距设为 3.6-4m),避免出现 “漏覆盖” 区域;

工件宽度:间距需≥工件z大宽度 + 200mm(如工件宽 1m,间距≥1.2m),防止相邻工件在输送过程中碰撞(尤其是工件旋转时)。

优化取值范围:

常规工件(宽度 0.5-2m):间距设为 2-4m,兼顾覆盖重叠与空间利用;

大型工件(宽度>2m):间距设为工件宽度 + 0.5m(如宽度 2.5m,间距 3m),确保无碰撞;

小型工件(宽度<0.5m):可采用 “多吊钩并列”(同一横向位置设 2-3 个吊钩,间距 0.8-1m),提升单位时间处理量。

(二)工件纵向间距优化(同一吊钩)

核心影响因素:

弹丸冲击空间:相邻工件需预留≥150mm 的弹丸冲击空间(如工件长 1m,间距≥1.15m),确保弹丸能充分冲击工件两端;

工件旋转需求:若工件需旋转(如钢管、法兰),间距需≥工件z大直径的 1.2 倍(如工件直径 0.5m,间距≥0.6m),避免旋转时相邻工件碰撞;

吊钩承重能力:同一吊钩上吊挂的工件数量需≤吊钩承重 / 工件重量(如 8t 吊钩挂 500kg 工件,数量≤16 个),同时需考虑工件分布均匀,避免吊钩受力不均。

优化取值范围:

长条形工件(长度 3-10m):同一吊钩上通常吊挂 1-2 件,无需纵向间距(分段吊挂时确保工件无重叠);

中小型工件(长度<1m):同一吊钩上可吊挂 3-5 件,纵向间距设为工件长度 + 0.2m(如工件长 0.5m,间距 0.7m);

异形工件(无固定长度):间距设为工件z大外形尺寸 + 0.15m(如工件z大尺寸 0.8m,间距 0.95m),确保旋转时无干扰。

(三)特殊场景间距调整

高清理要求工件:如表面强化工件(需均匀冲击),间距需适当增大(比常规值大 10%-20%),确保弹丸冲击更充分,避免相邻工件遮挡;

高产量需求场景:在确保无碰撞、弹丸覆盖达标的前提下,可将间距缩小至常规值的 90%(如常规 3m 缩至 2.7m),但需通过试抛验证清理效果,避免因间距过小导致清理不均;

多品种混线生产:采用 “可调节间距吊钩”(通过滑轨调整吊钩横向位置,间距调节范围 1-5m),适配不同尺寸工件,减少换产时的调整时间。

三、吊挂优化效果验证与持续调整

效果验证指标:

清理均匀性:工件表面除锈等级需达 Sa2.5 级(氧化皮去除率≥95%),无明显漏清理区域(漏清理面积≤1%);

碰撞率:连续运行 100 件工件,碰撞次数≤1 次(碰撞指工件与工件、工件与设备的接触);

生产效率:单位时间处理量需提升 10%-20%(如优化前每小时处理 20 件,优化后达 22-24 件),且弹丸消耗率无明显上升(≤1kg/100㎡)。

持续调整策略:

建立参数台账:记录不同工件的z优吊挂方式(如钢管用 2 吊钩旋转吊挂)与间距(如横向 3m、纵向 0.7m),便于后续复用;

季节性调整:潮湿季节(湿度>60%)工件易生锈,需适当缩短间距(提升处理效率),同时增加弹丸流量,确保除锈彻底;

设备状态关联:若抛丸器叶片磨损(磨损量>50%),弹丸覆盖范围缩小,需将吊钩横向间距缩小 10%-15%,弥补覆盖不足。